4 People è una Digital Factory che accompagna le aziende nella loro trasformazione digitale.

4 People

Via Palmesi, 5 - 03010 Patrica

info@4people.it

Stampanti 3D – Una nuova era, quale acquistare?

Stampanti 3D – Una nuova era, quale acquistare?

Cosa sono le stampanti 3D?

Le stampanti 3D, economiche, robuste e ormai molto precise, sono un ritrovato abbastanza recente della stampa a tre dimensioni. Il primo brevetto risale al 1986, ma in ambito consumer sono entrate sotto i riflettori solo negli ultimi anni.

La stampa 3D è una tipologia di stampa additiva, ovvero: un processo in cui viene sovrapposto del materiale per ottenere l’oggetto desiderato. La stampa additiva è l’esatto opposto della stampa sottrattiva, dove si parte da un blocco di materiale: plastica, alluminio, piombo, legno ecc., al quale viene asportato mediante una fresa rotante del materiale per ottenere l’oggetto.

In ambo i casi si parte dalla modellazione 3D di un oggetto tramite l’ausilio di appositi software, nonostante esistano molti portali, come ad esempio thingiverse, dove un nutrito numero di modellatori condivide le proprie creazioni.

Chi acquista per la prima volta una stampante 3D, pertanto, può già da subito scaricare modelli e cominciare ad impratichirsi con le varie impostazioni di stampa.

Si parla di pratica di stampa perché bisogna tenere in considerazione che le stampanti 3D non funzionano con la stessa semplicità di una stampante su carta, richiedendo delle accortezze e la conoscenza dei parametri da impostare.

Come per le stampanti tradizionali, però, anche le stampanti 3D hanno diverse tecnologie: SLS, FDM; Polyjet, SLA, DLP, LOM, EBM, Laser cladding, MJF e LDM. Tuttavia, in ambito consumer quelle che hanno avuto maggior successo sono due: la FDM e la DLP.

Stampanti 3D FDM

Le stampanti 3D a tecnologia FDM sono si dicono anche “a filamento” e hanno un costo abbastanza basso: dai 150 ai 700 euro (rimanendo in ambito consumer).

Come funziona una stampante a tecnologia FDM?

La stampante è costituita da un piatto (che può essere riscaldato e non), da un estrusore e da un ugello di stampa montato su un sistema a due assi. Tipicamente il piatto è libero di muoversi avanti e indietro sull’asse Y, mentre nella struttura che ospita l’ugello è previsto lo spostamento a destra e sinistra sull’asse X e in alto e in basso rispetto ad un’asse Z. La presenza di tre assi rende possibile al software di controllo di muoversi in uno spazio tridimensionale tramite la variazione delle tre coordinate assiali.

Un filamento, che può essere di diversi materiali, viene spinto dall’estrusore e finisce in una zona riscaldata da un resistore che può raggiungere temperature fino ai 300°C e regolabili dal software di controllo a seconda del materiale da stampare.

Infine, il materiale riscaldato viene espulso in forma liquida attraverso l’ugello di stampa.

In tutte le stampanti a due dimensioni esiste il concetto di risoluzione di stampa, esiste anche nelle stampanti 3D?

La risposta è sì, ma nella stampa 3D, al di la della risoluzione X e Y dobbiamo introdurre anche una risoluzione sull’asse Z, che secondo il nostro parere è la più importante. Se avete già un minimo di interesse a riguardo, avrete notato, che in una stampa realizzata con tecnologia FDM è possibile vedere una serie di stringature sull’oggetto stampato. Quei segni sono tanto più sottili, quanto più è alta la risoluzione sull’asse Z, ovvero quanto più sarà sottile il singolo strato di materiale impiegato.

Tutto ciò può sembrare un po’ astratto ma è in realtà molto più semplice di quanto non sembri introducendo qualche nozione sulla metodologia di stampa.

Come già detto all’inizio di questo articolo, la stampa 3D si occupa di convertire modelli tridimensionali digitali in oggetti del mondo reale. Tutto sta nel comprendere come avviene questa conversione.

Immaginiamo di prendere una mela e suddividere questa mela in tante piccole fettine. Ogni fettina rappresenta un layer della medesima. Una volta tagliata tutta, sarà sempre possibile “ricostruirla” rimettendo tutte le fettine una sopra l’altra nel giusto ordine. Le stampanti 3D operano proprio in questo modo: un modello digitale tridimensionale viene caricato all’interno di un software “affettatore” (in gergo il software effettua lo slicing del modello) il quale verrà suddiviso in tante piccole fettine. Lo spessore di queste fettine rappresenta proprio la risoluzione dell’asse Z. Queste fettine verranno poi stampate una sopra l’altra nella giusta successione dalla stampante stessa.

Nelle stampanti a tecnologia FDM di norma si utilizzando ugelli con valori di 0.2, 0.3, 0.4, 0.5, 0.6, 0.8 e 1.0mm. Grazie a questa precisione, è possibile impostare la stampa a una risoluzione di 50 micron per layer (0.05mm), ma si consiglia uno spessore di almeno 100 micron per evitare errori e sbavature (0.1mm).

Per comprendere meglio il concetto dello slicing, di seguito trovate l’immagine di uno sketch della mela e la rappresentazione a layer per una stampante FDM ad una certa risoluzione Z e alla metà di quella risoluzione.

In questa immagine, vista sketch del modello 3D, non è possibile apprezzare particolari irregolarità sul perimetro.

Qui è molto semplice notare le “affettature” fatte a una risoluzione ipotetica dal software di slicing.

In questa terza immagine un z-axis a risoluzione dimezzata rispetto alla precedente.

Stampanti 3D DLP

Le stampanti DLP, invece, utilizzano una tipologia di materiale completamente diverso: la resina polimerizzante.

Questo altro metodo di stampa consiste nell’emissione di un composto liquido (la resina), che sottoposto all’irraggiamento dei raggi ultravioletti si indurisce producendo uno strato solido.

Le stampanti 3D a tecnologia DLP sono pertanto concettualmente molto diverse da quelle FDM e sono una naturale evoluzione in campo consumer delle stampanti a tecnologia SLA (molto più costose e complesse).

Come funziona una stampante 3D DLP?

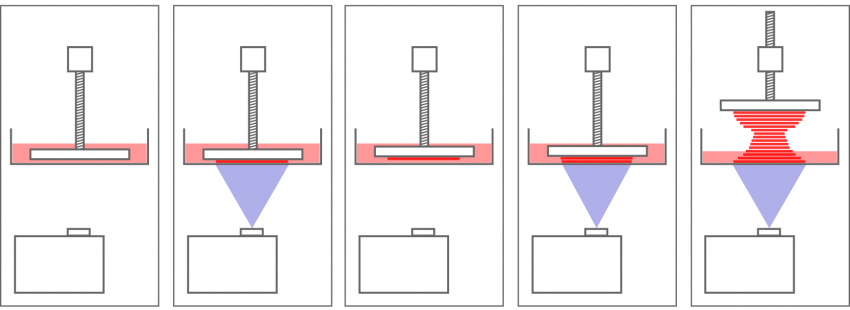

La potremmo riassumere come una “stampante al contrario”, perché l’immagine anziché nascere su un pavimento nasce su un soffitto e viene stampata in modo capovolto.

La stampante DLP si compone di diversi elementi costitutivi:

Partendo dal basso, troviamo:

- una lampada UV

- un LCD ad altissima risoluzione;

- un frame in alluminio o in plastica con una base in plastica translucida chiamata FEP;

- un piano sull’asse Z.

Con questo tipo di tecnologia, la qualità della stampa è direttamente collegata alla risoluzione del display LCD utilizzati, che nei modelli consumer hanno una risoluzione di 2K, (2560 x 1440 pixel) in soli 12x 6,6 cm.

Questo genera una densità di pixel di 537 PPI (Pixel per pollice), che permette di avere una definizione dei contorni del layer molto alta, che può essere ulteriormente migliorata tramite l’impostazione dell’effetto antialising sul software utilizzato. Si consiglia, tuttavia, di non esagerare con la quantità di antialiasing onde evitare che i contorni dell’oggetto presentino dei difetti.

Un altra caratteristica che distingue una stampante DLP da una a filamento, è che non possiede assi Y e X, ma solamente un asse Z. Una volta livellato il piatto (operazione di qualche secondo) si riempie il contenitore frame di resina e si procede alla stampa del file “affettato” come nel caso di altre tecnologie.

Il piatto si porta ad una certa distanza che abbiamo precedentemente impostato (l’altezza di layer) cosicché le porzioni di resina vengano esposte alla luce UV per poter essere polimerizzate. Tornando all’esempio della mela: il primo strato verrà esposto alla luce UV di modo che la resina si indurisca sul piatto. Quest’ultimo avanzerà staccando la resina polimerizzata dal FEP e si posizionerà al doppio dell’altezza dell’asse z impostato. L’operazione sarà ripetuta per tutti gli strati del modello da stampare.

Al termine della stampa, il modello potrà essere staccato dal piatto e dovrà essere lavato per ripulire la resina in eccesso non polimerizzata. Una volta lavato è consigliabile esporlo al sole per portare a termine l’indurimento, in quanto alcuni strati potrebbero ancora essere non perfettamente induriti. In alternativa. è possibile utilizzare un fornetto UV o un banale fornetto per onicotecnica.

Per quanto riguarda i materiali: esistono due tipologie di resine per stampante DLP:

La resina lavabile in acqua e quella lavabile in alcool isopropilico. È naturalmente consigliabile optare per la prima, in quanto l’alcol isopropilico è costoso e difficile da trovare; di contro, la resina lavabile in acqua offre un ventaglio di colori ben più modesto di quella lavabile in alcool isopropilico.

Quale delle due tipologie di stampanti è preferibile utilizzare?

La domanda da porsi quando si sceglie una stampante 3D non riguarda la qualità di stampa per l’oggetto da realizzare quanto all’uso finale che se ne dovrà fare. Per la realizzazione di componenti resistenti da utilizzare come prototipazione di parti meccaniche è sicuramente meglio orientarsi verso una stampante FPM in quanto queste offrono una gamma di materiali stampabili veramente enorme, si va dai filamenti PLA (biodegradabili al 100% ed anche i più usati visto il prezzo modesto) fino all’ABS: materiale plastico e molto resistente. Esistono filamenti contenti fibra di carbonio per chi cerca la resistenza più estrema, altri per uso alimentare, come il PETG, utilizzato per realizzare le bottiglie di acqua, cola e bicchieri. Si trovano in commercio materiali con una sfumatura iridescente a effetto seta, fluorescenti che si illuminano la notte, oppure antistatici con coefficiente di resistività altissimo. In poche parole non ci sono limiti all’immaginazione e agli utilizzi con questo ampio ventaglio di materiali.

La stampa a resina, invece, offre poche vie d’uscita. Si possono stampare dei prototipi ma la resina è poco duttile una volta polimerizzata e nonostante abbia un punto di rottura abbastanza elevato, non è elastica e dunque non indicata nelle applicazioni meccaniche. Il vero punto di forza, paragonato alla stampa a filamento, è il livello di risoluzione che riesce a offrire. Una stampa in resina infatti ha una risoluzione circa 10 volte superiore ad una stampante FPM. Questo la rende indicata ad esempio nei settori odontoiatrici, oppure nella gioielleria dove sono richiesti livelli di dettaglio molto alti. Certamente non è utilizzabile a fini alimentare in quanto la resina è cancerogena se ingerita.

Tra le altre controindicazioni di questo tipo di stampa, si segnala che alcune persone hanno riscontrato problemi per il mancato aggancio del materiale sulla piastra (la resina polimerizzata restava attaccata allo strato superficiale del FEP).

Per risolvere questa problematica:

- Agitare per almeno 3 minuti in modo energico la resina prima di inserirla nel frame di contenimento (non preoccuparti se vedrai delle bolle, alla distanza di 20 micron le bolle tendono a lasciare lo strato compresso generato da FEP e piatto per disporsi all’esterno).

- Assicurarsi di aver eseguito un livellamento del piatto, usando un foglio di carta per verificare che nei 4 angoli tra piatto e LCD ci sia la stessa distanza.

- Impostare i tempi di polimerizzazione dei primi livelli molto lunghi (ad esempio 10 livelli da 120 secondi di esposizione ai raggi UV ciascuno). La qualità di attaccamento al piatto dei primi strati è fondamentale ai fini della corretta stampa del progetto. La resina preferisce attaccarsi ad altra resina anziché alla plastica del FEP, purché questa sia ben salda sulla superficie del piatto altrimenti si rischia che il FEP porti giù anche i primi strati attaccati al piatto.

- Assicurarsi di non aver impostato uno strato di altezza Z troppo elevato, altrimenti in questo caso, aumentare i tempi di esposizione normale.

- Portare i tempi di esposizione normale a 10/12 secondi per fare in modo che la resina polimerizzi più a lungo e si attacchi più facilmente ai primi strati depositati sul piatto.

- Assicurarsi che il piatto non abbia una superficie specchiata. La resina trova più facile restare in posa su superfici irregolari.

Per chiarire ulteriormente: da queste due foto è possibile osservare la differenza di risoluzione tra i prodotti delle due stampanti.

Conclusioni e consigli

Se si ha la possibilità di spendere 600 euro, sarebbe preferibile acquistare entrambi i modelli affinché si possa optare per l’una o per l’altra tecnologia a seconda dell’applicazione del modello stampato. Entrambe le stampanti hanno dei pro e dei contro: chi si occupa di prototipazione meccanica ha bisogno di resistenza e può fare a meno dell’aspetto esteticamente liscio, mentre chi vuole creare uno stampo per realizzare un gioiello ha l’assoluta necessità di una stampa precisa e dettagliata e in questo caso è sicuramente più indicata la stampante DLP.

Come contro, la stampante DLP ha un volume di stampa abbastanza ridotto paragonato alle FDM, le quali consentono una volume di stampa di almeno 200x200x200 mm. Le DLP ,proprio in funzione della densità di pixel dello schermo che non può scendere sotto una certa soglia al fine di assicurare un livello di dettaglio molto alto, hanno volumi di stampa molto inferiori: solitamente non superiore a 120x70x150 mm.

Di sicuro, la stampa 3D è un nuovo mondo digitale da scoprire e da tenere sott’occhio. Anche in questo momento di difficoltà a livello globale, molti “makers” si sono dati da fare per realizzare parti stampate in 3D per respiratori, altri hanno realizzato prototipi di motori, contenitori per schede elettroniche, supporti, elementi di arredo, elementi di design e tantissime altre innovazioni. Senza contare la meraviglia di poter replicar dall’altra parte del globo un’oggetto creato in casa propria, con la semplicità ed economicità dell’invio di una mail. Qualcosa che fino a pochi anni fa sembrava fantascienza.

Tra le i punti deboli della stampa 3D attualmente ci sono ancorale tempistiche di stampa sono molto lunghe per entrambi i modelli, ma siamo sicuri che nel tempo le tecnologie e i materiali utilizzati consentiranno stampe sempre più veloci e performanti fino ad arrivare, tra qualche anno, a stampare in 3d con la stessa velocità di come oggi stampiamo su carta con una stampante laser. Il tempo ce lo dirà…